בקרת האיכות במרווה עם חום פסולת לאחר הפרזול

מדינות ברחבי העולם דוגלות נמרצות במדיניות הפחתת הפליטות והצריכה: חוקרים וחברות מקומיים רבים נקטו באמצעים מהיבטים שונים, והרגעת חום הפסולת לאחר זיוף היא אחד האמצעים החשובים.

מרווה חום שארית לאחר פרזול היא טיפול בחום תרומומכני בטמפרטורה גבוהה בטיפול בחום תרומכני. לנתונים [1, 2, 3] יש תיאורים ספציפיים. עד כה, יצרנים מקומיים רבים השתמשו במרווחת חום הפסולת לאחר זיוף, וכמה יצרנים השיקו → ירדו → הוצאו מחדש או הרכבו → הורדו → המשיכו לרדת בשל אמצעי בקרת איכות ירודים.

בהשוואה לטיפול בחום קונבנציונאלי, בשל חימום בטמפרטורה גבוהה ודפורמציה של יציקה, גבול התבואה בזווית הקטנה של מרטנזיט עולה, צפיפות העקירה עולה, המימן המקורי בורח חלקית, הסדקים המקוריים נרפאים ומופחתים והקרבידים מפוזרים ומשופעים. קשיות המרווה של חלקי הפלדה השתפרה באופן משמעותי (בדרך כלל השתפרה בכ -10%). במהלך ההחמרה, לחלקי הפלדה יש עמידות בחיתוך גבוהה (טמפרטורת החיתוך משתפרת בהשוואה לאלה המקובלים, בדרך כלל 20 ℃ -30 ℃).

- 1. כאשר הלכנו למפעל לטיפול בחום מסיבות שונות, צוות הנדסי וטכני רב הציע כי חומרי הגלם והיבטים אחרים טובים, כיצד ניתן לחזות את תופעת השבר המרווה לאחר הסתכלות אחד על השני? זהו סיכום שלוש ההשפעות העיקריות (לשלוש ההשפעות העיקריות הללו יש גם ערך התייחסות לשבירות מימן ושבר קורוזיה במתח בתהליך הטיפול במשטח).

- 1.1 אפקט הרכב כימי: לדוגמה: פלדת פחמן: גודל ф6 באותו גודל, מי מלח מרווים: פלדה 35, פלדה 40, פלדה 45, פלדה 50, פלדה 55, פלדה 60, פלדה 65, התוצאה היא ש -45 פלדה ~ 60 פלדה נשבר בקלות. מכיוון שככל שתכולת הפחמן מרטנזיט גבוהה יותר, הלחץ גדול יותר ותכולת הפחמן המרבית היא כ -0.6%. כאשר תכולת הפחמן של הפלדה גבוהה מאוד, היא תהיה יותר מ -0.6%, וייווצר שאריות A, מה שמאט את השחרור הסלקטיבי של מתח מרטנזיט ולא קל להישבר. באופן כללי: פלדת סגסוגת היא הפגיעה ביותר להרוות ולסדקים. לדוגמה: 42CrM. כאשר הגודל הוא ф100 גדול, המים המרווים לא ייסדקו. זהו אפקט הגודל המתואר להלן.

- 1.2 אפקט גודל: לדוגמא: 45 פלדה: ф1, ф2, ф3 ...... ф10 תוצאות מרווה מצאו כי ф6 הוא הסביר ביותר להרוות. מכיוון שמתחת ל- ф6 ניתן בדרך כלל להרוות אותו למרטנזיט. עם זאת, הטרנספורמציה הכוללת של ф6 למרטנסייט היא בעלת המתח הגדול ביותר, ולכן היא הקלה ביותר לשבירה.אותה סיבה: המתח הכולל המרבי של פלדת סגסוגת הוא מדד הקשיחות (הקשיחות היא חצי מרטנזיט), שזה בערך 2/3 . לכן, בדוק תחילה את מדד הקשיחות של פלדת סגסוגת מסוימת ולאחר מכן הסתכל על חומר העבודה. מה הגודל המסוכן ביותר?

- 1.3 אפקט צורה: שינוי פתאומי בחתך, זווית R קטנה מדי, פינות חדות צמודות בולטות, חריצים עמוקים בקצוות, חבטות וסימון קצוות חדים, חורים עיוורים, פתחים תחתונים, פתחי פורטל, מרווח חורים לא תקין וגדלי צמצם שונים וכו ', א-סימטריה של שטח חתך וכו'.

- 2. בחירת טמפרטורת טרום קירור: כולם יודעים שגרגירי מבנה המרטנזיט של מרווה ישירה ללא קירור מוקדם לאחר הפרזול הם קטנים יותר. הוא יכול לעמוד בדרישות הסטנדרט הכלליות המקומיות של המטאלוגרפיה המקומית, והביצועים טובים גם כן, אך עבור חלקים גדולים ומורכבים, שמן מרווה אינו יכול לעמוד בדרישות, מרווה במים או מדיום מרווה מימי תגרום בקלות לסדקים. זהו מרווה שמן, על מנת למנוע זיהום ולחסוך בעלויות, יש לשנותו לאמצעי מרווה על בסיס מים ככל האפשר; 42CrM במכלול המשאיות הכבדות Steyr המיוצר על ידי חברה בצ'ונגצ'ינג. פְּלָדָה; זיופים של קרן הסרן הקדמי ופיר שיווי המשקל, צוות טכני מסוים של החברה שינה באופן חד צדדי את ה -800 ℃ ל ≥850 ℃ המרווה הישירה, מה שגרם לכ -80% מסדקי המרווה הגדולים. כמובן שסיבת השבר נותחה, ותכולת B של חומר הגלם הגיעה ל -0.0022% מדוח הבדיקה של קבוצת הבנייה בצ'ונגצ'ינג, וקבוצת צ'אנגאן מהמרכז לבדיקה פיזית וכימית בדרום מערב מערב משרד הנשק דיווחה. 0.0042%. הערה: (1). התקן הצבאי הלאומי GJB2720-1996, תקן הבורון של פלדת בורון הוא 0.0005 ~ 0.0035%; (2). התנאים הטכניים של תקן בורון נושאת זהב GB3077-88 תקן בורון של פלדת בורון הוא 0.0005 ~ 0.0035%. הפרדת רצועות לרמה I ... היא גם אחת הסיבות. הבעיה של הפרדה אזורית חמורה של חומרי גלם המגיעה לרמה I מהווה גורם חשוב לסדקים (הפרדה כבדה יותר גורמת להרכב כימי לא אחיד וטיפול בחום מרווה את מתח המתח, וזה קל לגרום לסדקים מרגיע);

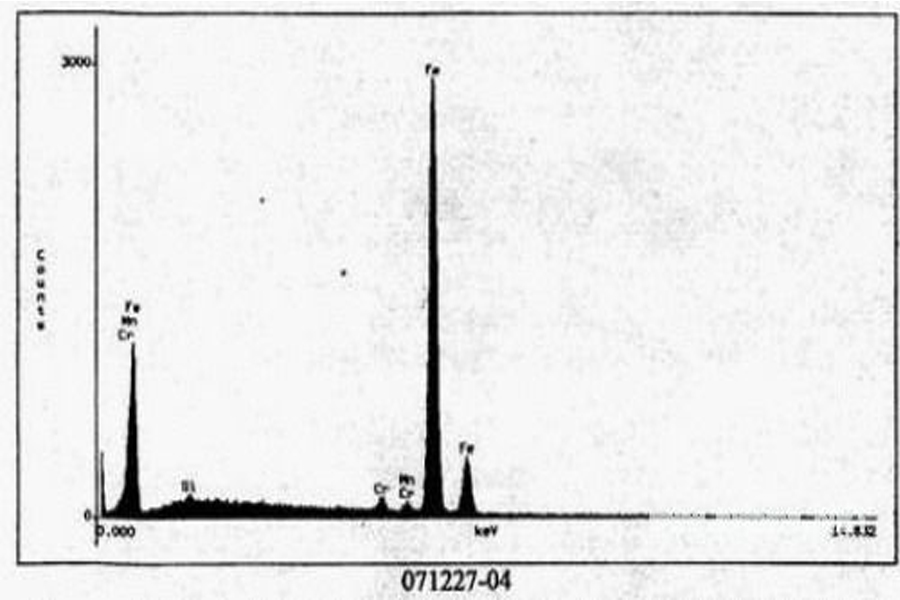

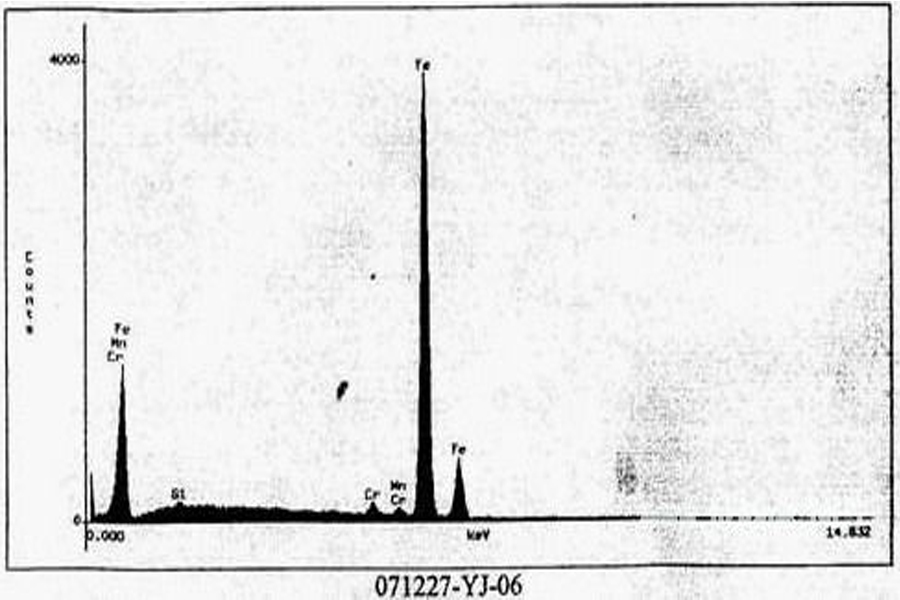

שימוש בניתוח ספקטרום אנרגיית רנטגן: גבולות התבואה והמטריצה במבנה המדגם המטלוגרפי המוכן נותחו איכותית וחצי כמותית בעזרת מנתח ספקטרום אנרגטי של רנטגן של Vantage. תוצאות הניתוח מוצגות באיור 1, איור 2 וטבלה 1.

עם זאת, לפלדת התנור האחרת יש תכולת בורון גבוהה והפרדה גדולה. ריכוז ה- PAG מותאם על ידי הורדת טמפרטורת הקירור מראש, כך שלא אירעו סדקים.

בחירת הטמפרטורה לפני הקירור: קודם כל, על פי שלוש ההשפעות שהוזכרו לעיל, קובעות את החלק הפגיע ביותר. יש להתאים את פרמטרי התהליך כראוי. לְמָשָׁל:

- (1) "מעל אלומת הסרן הקדמי" 42CrM. אנו מצננים מראש ≈800 ℃ כדי להרוות את PAG, וקל לשלוט ב- HRC בטווח של 48-52.

- (2) מפעל גל ארכובה לאופנועים בצ'ונגצ'ינג: מאמץ את שיטת התור והקירור מראש לאחר הפרזול כדי להשיג קירור מוקדם ≈770 ℃ לכיבוי PAG, ומאמצת מנגנון הרמת חגורת רשת כדי לעזוב את פני הנוזל מבלי להיות קר ו מעט מזג את עצמו. לאחר ההדפסה, טמפרטורת הקירור של 45 פלדה ו- 40Cr דומה, אך ריכוז ה- PAG שונה.

- (3) מפעל גל ארכובה בצ'ונגצ'ינג: מאמץ מכשיר שנכנס לתנור בטמפרטורה קבועה לאחר הפרזול בכדי לשמור אותו מקורר מראש ב- 770 ℃ ולהרוות לתמיסה המבוססת על מים ...

בחירת אמצעי המרווה: מבוסס על המחקר העדכני ביותר מכל רחבי העולם, אפקט הקליפה הקשה. דרישות: קצב הקירור הראשון של סיבוב הפנינים חייב להיות מהיר כדי ליצור אפקט קליפה קשה עם לחץ דחיסה. המרטנסייט מסתובב לאט, כך שלא קל להתרחש סדקים, ושורה של תוצאות מחקר כגון שימוש בקירור תרסיס מבוקר תוכנה לשליטה על המהירות ראויות לפופולריות וליישום.

נוזלי המרווה PAG-ⅢA ו- PAG-ⅢB שפותחו על ידינו מבוססים על הצורך הדחוף בסוג חדש של מהירות טרנספורמציה של פנינים הדומה למי מלח ומים אלקליין, ומהירות טרנספורמציה מרטנזית בדומה לשמן, המחליף באמת את מרווה ושמן המים הִתקָרְרוּת. נוזל מרווה, ויכולת ההגנה נגד חלודה נשמרת במשך יותר מ -5 ימים. בכדי לגרום לשינוי הפרלייט בדומה למלח ומים אלקליין, יש לפרוץ במהירות את סרט הבועה שנוצר כאשר עבודת ההרפיה נכנסת לנוזל, כך שקצב הקירור יואץ. לדוגמה, בריכוז של 3%, קצב הקירור הראשון אינו טוב כמו מי מלח ומים אלקליין, כלומר, יש להוסיף תוסף מעורב אחד או יותר כדי לעמוד בדרישות שלעיל. למעשה, ריכוז PAG-ⅢA מגיע למהירות הראשונה מהר יותר מאשר מים ואלכוהול פוליוויניל, והמהירות השנייה היא איטית יותר מזו של יצרנים אחרים תחת אותו ריכוז של PAG ....... בקרבורז ורוטב רשת תנורי חגורה: PAG-ⅢA פותחה ויישמה בדרכים רבות ... כיום, ישנם יותר מ -20 תנורי חגורות רשת בשימוש ברחבי הארץ; במיוחד קרבורייז של תנור חגורות רשת פותר את הבעיה של כתמים רכים, קשיות לא מספקת, דפורמציה גדולה ...…. היכולת נגד חלודה היא יותר מ -5 ימים, וצריכת PAG מופחתת ב -20%.

ישנם 6 יישומי PAG-ⅢA בצ'ונגצ'ינג. מכיוון שחלק מהיצרנים משתמשים במודל זה, כמה מוצרים מיוחדים פותרים בעיות שקשה לפתור עם מדיה אחרת, והתפוקה עולה. למען הסודיות, לא נציג אותם אחד אחד. הוא נמצא בשימוש נרחב בתדירות גבוהה; פיר סרן רכב מרווה בתדר בינוני.

ריכוז, טמפרטורה ובחישה של נוזל מרווה

היחידה שאנו משרתים: ריכוז PAG של נוזל המרווה, על פי דרגת הפלדה, גודל החלקים והמידות החיצוניות על פי התיאוריה והניסיון להתאמת ריכוזו.

טמפרטורת הנוזל נשלטת על 30-50 ℃, ובריכת מחזור גדולה מחוץ למפעל משמשת להחלפת חום במחזור. ערבוב ומחזור הם חלק בלתי נפרד.

בקרת קשיות לאחר מרווה

הקשיות לאחר המרווה היא אינדיקטור חשוב מאוד למניעת סדקים: במיוחד כאשר משתמשים בנוזל מרווה על בסיס מים, כך קל יותר להתרחש הקשיות, הסדקים והעלייה בדפורמציה. קח 42CrMo. לדוגמה, יש לשלוט בקרן הציר הקדמי ב- HRC48 ~ 52.

יש לבצע חימום מיד לאחר המרווה

מרווח מרווה והחמרה: ≤30 דקות (המוצרים הצבאיים והאזרחיים של קבוצת צ'ונגצ'ינג בניה דורשים כי מרווה הנוזלים המבוססת על מים למרווח החזרת המים עולה על 30 דקות, ואז היא תיפסל) ניתן להשתמש בייצור חלקים קטנים בהרפיה רציפה. קווי ייצור.

מבנה מטאלוגרפי ומאפיינים לאחר פרזול ומרווה

זיוף מרווה חום, אם נדרש קירור מוקדם, הדגנים בדרך כלל גדולים יותר. נתונים [1, 2, 3] עקב מבחן עבודת הגמר של הסטודנטים באותה שנה, הדגימות הקטנות בהן נעשה שימוש בדרך כלל אינן מקוררות מראש ורוכבות ישירות, ונותנות בסיס תיאורטי חשוב מאוד.

עם החדשנות והפיתוח של אנשים: טכנולוגיית הייצור הנוכחית מאמצת כיום קירור מוקדם ומרווה, וגודל התבואה הוא בדרך כלל 2-3, אך הביצועים מצוינים. קח כדוגמה את קרן הסרן הקדמי שהוזכר לעיל: התבואה קטנה, ונתוני מחזור העייפות הסטנדרטיים הם שמותר להישבר לאחר 900,000 פעמים, ומחזור העייפות לפני הקירור והרווחה לאחר הפרזול מאומץ כדי להגיע ל -1.3 מיליון פעמים בלי להישבר.

מדוע הפרגומים, הקירור והרווחה של הדגנים הגסים וביצועי הבדיקה טובים? הסיבה העיקרית היא שגבולות התבואה בזווית הקטנה גדלים וצפיפות העקירה עולה, שאינם נראים תחת מיקרוסקופ מטלורגי כללי. לכן, יחידות פרזול ומרווה רבות צריכות "ללמד בעיות" עם יחידת הבדיקה הקודמת. מסיבה זו, זהו עניין דחוף של הצוות ההנדסי והטכני שעוסק כיום בתקנים מטלוגרפיים לגבש במהירות תקנים מטלוגרפיים מזייפים ומרפים ...

סיכום

- יישום שיטת הקירור מראש להרוות חום פסולת לאחר הפרזול בחירת הטמפרטורה לפני הקירור מבוססת על המבנה והביצועים הנדרשים, כל עוד היא עומדת בדרישות, ככל שהנמוך יותר ייטב.

- לאחר הפרזול, מדיום המרווה להרוות על ידי חום שיורי נבחר ככל האפשר כדי להשתמש בקצב הקירור הראשון (קצב הפיכת הפרלייט) ליצירת אפקט קליפה קשה. נוזל המרווה השני עם קצב קירור איטי (קצב טרנספורמציה איטי במרטנזיט).

- כאשר חומרי הגלם והיבטים אחרים טובים, האם התכנון מראש הוא לייצר סדקים צריך להבין את שלושת ההשפעות העיקריות.

- ההרכב הכימי וההפרדה של חומרי הגלם מועדים במיוחד לסדקים. מומלץ לשנות את מספר התנור, יש לבצע כמות קטנה של ייצור ניסיון ובדיקת מגנטיזציה של 100%. נצל כדי למצוא אמצעים למניעת מספר רב של שאריות.

אנא שמור את המקור והכתובת של מאמר זה לצורך הדפסה מחודשת: בקרת האיכות במרווה עם חום פסולת לאחר הפרזול

מינגה חברת הליהוק למות מוקדשים לייצור ולספק חלקי יציקה איכותיים וביצועים גבוהים (חלקי חלקי יציקת מתכת כוללים בעיקר יציקה למות דקים,ליהוק קאמר חם,יציקה למות קאמרית קרהשירות עגול (שירות ליהוק למות,עיבוד שבבי Cnc,ייצור עובש, טיפול פני שטח) .כל יציקת אלומיניום מותאמת אישית, מגנזיום או זאמאק / אבץ למות יציקה ודרישות יציקה אחרות מוזמנים לפנות אלינו.

תחת השליטה של ISO9001 ו- TS 16949, כל התהליכים מתבצעים באמצעות מאות מכונות יציקה מתקדמות, מכונות בעלות 5 צירים ומתקנים אחרים, החל מפוצצים ועד מכונות כביסה אולטרה סוניק. לא רק יש לה ציוד מתקדם אלא גם בעל מקצוע מקצועי. צוות מהנדסים, מפעילים ופקחים מנוסים כדי להגשים את עיצוב הלקוח.

יצרן חוזה של יציקות למות. היכולות כוללות חלקי יציקת אלומיניום בתא קר מ 0.15 ק"ג. עד 6 ק"ג, הגדרת שינוי מהיר ועיבוד שבבי. שירותי ערך מוסף כוללים ליטוש, רטט, ליטוש, פיצוץ זריקה, צביעה, ציפוי, ציפוי, הרכבה, וכלים. החומרים שעובדים איתם כוללים סגסוגות כגון 360, 380, 383 ו- 413.

סיוע בעיצוב הליהוק למות אבץ / שירותי הנדסה במקביל. יצרן מותאם אישית של יציקות אבץ מדויקות. ניתן לייצר יציקות מיניאטורות, יציקות למות בלחץ גבוה, יציקות עובש מרובות-שקופיות, יציקות עובש קונבנציונאליות, תבניות יחידות ויציקות עצמאיות ויציקות אטומות חלל. יציקות יכולות להיות מיוצרות באורכים ורוחבים עד 24 אינץ 'בסובלנות של +/- 0.0005 אינץ'.

יצרן מוסמך ISO 9001: 2015 של מגנזיום יצוק. היכולות כוללות יציקת מגנזיום בלחץ גבוה עד 200 טון תא חם & 3000 טון תא קר, עיצוב כלים, ליטוש, יציקה, עיבוד שבבי, צביעה באבקה ונוזל, QA מלא עם יכולות CMM , הרכבה, אריזה ומשלוח.

מוסמך ITAF16949. כולל שירות ליהוק נוסף - יציקת השקעות,יציקת חול,ליהוק כוח משיכה, ליהוק קצף אבוד,יציקה צנטריפוגלית,יציקת ואקום,יציקת עובש קבועההיכולות כוללות EDI, סיוע הנדסי, דוגמנות מוצקה ועיבוד משני.

תעשיות יציקה חלקי תיאור מקרים של: מכוניות, אופניים, כלי טיס, כלי נגינה, כלי שיט, מכשירים אופטיים, חיישנים, דגמים, מכשירים אלקטרוניים, מארזים, שעונים, מכונות, מנועים, רהיטים, תכשיטים, ג'יג'ים, טלקום, תאורה, מכשירים רפואיים, מכשירי צילום, רובוטים, פסלים, ציוד סאונד, ציוד ספורט, כלי עבודה, צעצועים ועוד.

מה נוכל לעזור לך לעשות בהמשך?

עבור לדף הבית של למות ליהוק סין

→חלקי יציקהגלה מה עשינו.

→ טיפים קשורים לגבי שירותי הליהוק למות

By יצרנית יציקת המינגים מינגה קטגוריות: מאמרים מועילים |חוֹמֶר תגיות: יציקות אלומיניום, יציקת אבץ, יציקת מגנזיום, יציקת טיטניום, יציקת נירוסטה, יציקת פליז,יציקת ארד,ליהוק וידאו,ההיסטוריה של חברה,יציקות אלומיניום תגובות כבויות